Modulgerüste und Systemgerüste sind die zwei Hauptoptionen für Bauprojekte in der Schweiz. Beide haben spezifische Stärken und Schwächen, die je nach Projekt entscheidend sein können.

- Modulgerüste bieten hohe Flexibilität und eignen sich für komplexe Strukturen wie Brücken oder Industrieanlagen. Sie sind jedoch teurer und erfordern geschultes Personal.

- Systemgerüste sind schnell aufzubauen, kostengünstiger und ideal für einfache Fassadenarbeiten. Ihre starre Bauweise ist jedoch weniger geeignet für unregelmässige Formen.

Fazit: Für Standardprojekte sind Systemgerüste die bessere Wahl. Modulgerüste punkten bei anspruchsvollen Bauvorhaben. Entscheidend ist der spezifische Einsatzbereich.

Modulgerüst: Vorteile und Nachteile

Vorteile von Modulgerüst

Neben der bereits erwähnten Anpassungsfähigkeit gibt es weitere überzeugende Argumente für den Einsatz von Modulgerüsten.

Die Flexibilität ist einer der grössten Pluspunkte. Dank der Knotenpunkte lassen sich Breite, Höhe und Form des Gerüsts einfach anpassen. Ein Beispiel aus der Schweiz: Die Volken Group setzt das Layher-Modulsystem ein und realisiert damit beeindruckende Projekte wie 1’600 Meter Dachgerüst und 350 Höhenmeter Treppentürme [1].

Ein weiterer Vorteil ist die hohe Tragfähigkeit. Modulgerüste erfüllen die Anforderungen der Norm DIN EN 12812 und eignen sich hervorragend als Traggerüste, die schwere Lasten wie Beton oder Baumaterialien tragen können [6]. Ein beeindruckendes Beispiel: Beim Bau einer Kläranlage im August 2014 nutzte die AS-Bau Hof GmbH ein Doka-Modulgerüst, um 300 m³ Beton der Klasse C35/45 in 8-Meter-Wände zu giessen. Die Giessgeschwindigkeit betrug dabei 1 Meter pro Stunde [10]. Bauleiter Ulrich Kätzel hob hervor:

„Die Kosten für Schalung mit Zugang, Absturzsicherung und Plattformen sind zwar anfangs höher als vergleichbare Angebote ohne Sicherheitstechnik. Aber wenn wir die Personalkosten einrechnen, sparen wir unterm Strich deutlich durch kürzere Schalzeiten." [10]

Moderne Modulgerüste punkten zudem mit integrierten Sicherheitssystemen. Features wie selbstschliessende Zugänge und Montagesicherungen beschleunigen den Aufbau und reduzieren gleichzeitig das Unfallrisiko [6][10]. Hinzu kommt die schraubenlose Verbindungstechnik, die eine schnelle Montage ermöglicht. Ganze Gerüstsegmente können per Kran bewegt werden, was zusätzlich Zeit spart [10].

Diese Vorteile machen Modulgerüste zur idealen Wahl für komplexe Bauprojekte. Dennoch gibt es auch einige Herausforderungen, die beachtet werden sollten.

Nachteile von Modulgerüst

Ein offensichtlicher Nachteil sind die höheren Kosten. Je komplexer das System, desto teurer werden Miete und Montage [9]. Gerüstexpertin Elena Burgardt erklärt:

„Je komplizierter und je mehr Bauteile, desto teurer wird die Gerüstmiete am Ende." [9]

Für kleinere Unternehmen in der Schweiz mit begrenztem Budget kann dies ein Hindernis sein, insbesondere bei weniger anspruchsvollen Fassadenarbeiten.

Ein weiterer Nachteil ist der hohe Qualifikationsbedarf. Nur speziell geschulte „befähigte Personen" dürfen Modulgerüste aufbauen, verändern oder abbauen [8]. Diese müssen entweder eine abgeschlossene Berufsausbildung im Gerüstbau oder eine Kombination aus technischer Schulung und umfangreicher Praxiserfahrung nachweisen [8]. Zusätzlich ist nach jedem Aufbau eine dokumentierte Sicherheitsprüfung erforderlich, bevor das Gerüst in Betrieb genommen werden darf [8]. Markus Horn, Dipl.-Ing. (VDSI), erläutert:

„Nur ‚befähigte Personen‘ dürfen ein Gerüst aufbauen… sie müssen eine Berufsausbildung im Gerüstbauhandwerk abgeschlossen haben und über praktische Berufserfahrung verfügen." [8]

Diese Anforderungen können insbesondere für kleinere Unternehmen zusätzlichen Aufwand und höhere Kosten bedeuten.

Systemgerüst: Vorteile und Nachteile

Vorteile von Systemgerüst

Systemgerüste punkten mit vorgefertigten, fest verbundenen Bauteilen, die eine schnelle Montage ermöglichen – und das ganz ohne zusätzliche Schrauben oder Kupplungen [3]. Das spart bei Standardprojekten nicht nur Zeit, sondern auch Aufwand.

In der Schweiz kommen Systemgerüste in vielen Bereichen zum Einsatz, von Einfamilienhäusern bis hin zu grossen Industriehallen [1]. Ihr Hauptvorteil liegt in den cleveren Rastermechanismen, die Rahmen, Beläge und Geländer mühelos miteinander verbinden. Das macht sie besonders benutzerfreundlich [3].

Ein weiteres Plus: Der geringe Platzbedarf. Zum Beispiel erlauben RSS-Systeme für Dächer eine Bearbeitung, ohne dass die gesamte Fassade eingerüstet werden muss. Das reduziert die Kosten, besonders bei spezifischen Wartungsarbeiten [1]. Für standardisierte Renovations- und Bauprojekte sind Systemgerüste eine schnelle und kosteneffiziente Lösung [1] [3].

Auch in Sachen Sicherheit überzeugen diese Gerüste. Sie erfüllen hohe Standards wie EN 13814 und bieten Zuverlässigkeit bei unterschiedlichsten Anwendungen [1]. Sicherheitsinstallationen können dabei beeindruckende Längen erreichen – bis zu 3’000 Meter bei Flachdächern und 1’600 Meter bei Sattel- und Pultdächern [1]. Richard Jussel, Geschäftsführer der Blumer-Lehmann AG, erklärt dazu:

„Das System und seine präzisen, leicht nachvollziehbaren Produktionsschritte überzeugen sowohl Architekten als auch Privatkunden. Letztendlich versichert es ihnen, dass wir ein hohes Qualitätsniveau mit minimierten Risiken liefern." [11]

Dennoch gibt es Einschränkungen, die nicht für alle Projekte ideal sind.

Nachteile von Systemgerüst

Die grösste Schwäche von Rahmengerüsten liegt in ihrer begrenzten Flexibilität. Für Bauprojekte mit komplexen, nicht-standardisierten oder gebogenen Geometrien sind sie weniger geeignet als Modulgerüste [3]. Ihre starre Konstruktion macht es schwierig, sie an unebene Strukturen oder spezielle architektonische Anforderungen anzupassen.

Gerade bei spezialisierten Architekturprojekten können Schweizer KMU auf Hindernisse stossen. Der starre Rastermechanismus erfordert oft zusätzliche Komponenten oder improvisierte Lösungen, was die Komplexität und den Aufwand erhöht [3]. Zudem sind Rahmengerüste für schwere Industrieanwendungen oder anspruchsvolle Infrastrukturen wie Brückenbau meistens nicht geeignet, da ihre Tragfähigkeit und die starren Montagevorgaben sie einschränken [3].

RINGSCAFF – das Modulgerüst für die Industrie | Scafom-rux

sbb-itb-b9f7f9d

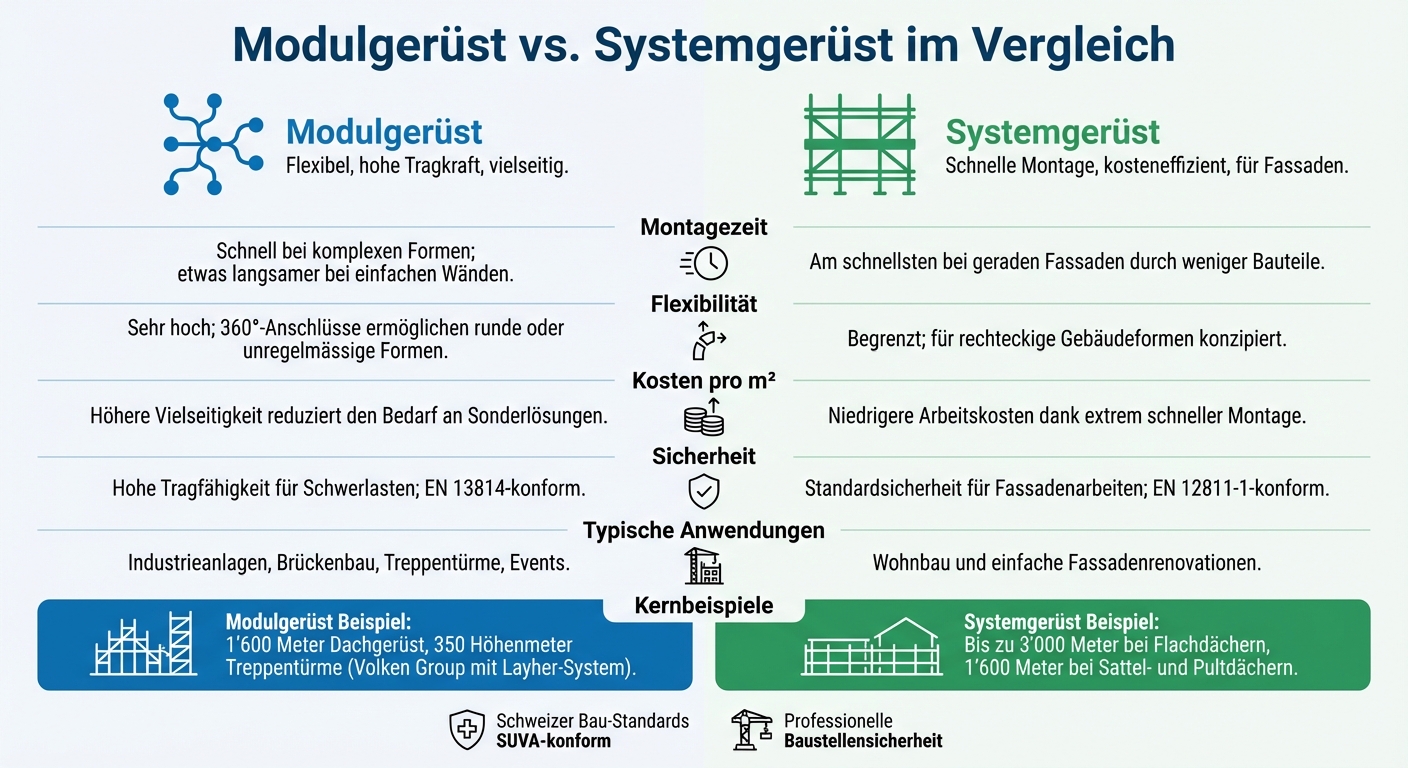

Modulgerüst vs. Systemgerüst: Side-by-Side Comparison

Modulgerüst vs. Systemgerüst: Vergleich der wichtigsten Unterschiede

Beide Gerüsttypen haben ihre eigenen Stärken: Während Systemgerüste bei klar strukturierten, standardisierten Projekten durch Effizienz überzeugen, bieten Modulgerüste eine höhere Anpassungsfähigkeit für anspruchsvolle und komplexe Bauvorhaben. Die Unterschiede lassen sich gut in einer Tabelle darstellen.

Systemgerüste sind ideal für Fassadenarbeiten, bei denen Geschwindigkeit und Einfachheit im Vordergrund stehen. Dank vorgefertigter Rahmen und Verriegelungssysteme entfällt das mühsame Verschrauben einzelner Teile – das spart Zeit und Geld [3]. Sie eignen sich besonders für Einfamilienhäuser oder unkomplizierte Renovationen. Modulgerüste hingegen glänzen bei Projekten mit komplexen Geometrien. Ihre 360°-Knotenpunkte ermöglichen flexible Verbindungen, was sie perfekt für Industrieanlagen, Brücken oder unregelmässige Strukturen macht [3] [5].

Frederike Berg von Scafom-rux fasst es treffend zusammen:

„Da es keine losen Komponenten im Systemgerüst gibt, ist es kosteneffektiv und zeitsparend – weshalb sich Systemgerüste heutzutage grosser Beliebtheit erfreuen." [3]

Die folgende Tabelle zeigt die Hauptunterschiede auf einen Blick:

| Kriterium | Modulgerüst | Systemgerüst |

|---|---|---|

| Montagezeit | Schnell bei komplexen Formen; etwas langsamer bei einfachen Wänden [3] | Am schnellsten bei geraden Fassaden durch weniger Bauteile [3] |

| Flexibilität | Sehr hoch; 360°-Anschlüsse ermöglichen runde oder unregelmässige Formen [3] [6] | Begrenzt; für rechteckige Gebäudeformen konzipiert [3] |

| Kosten pro m² | Höhere Vielseitigkeit reduziert den Bedarf an Sonderlösungen [3] | Niedrigere Arbeitskosten dank extrem schneller Montage [3] |

| Sicherheit | Hohe Tragfähigkeit für Schwerlasten; EN 13814-konform [6] | Standardsicherheit für Fassadenarbeiten; EN 12811-1-konform [1] |

| Typische Anwendungen | Industrieanlagen, Brückenbau, Treppentürme, Events [3] [5] | Wohnbau und einfache Fassadenrenovationen [3] |

Zusammenfassend lässt sich sagen, dass Systemgerüste bei standardisierten Projekten durch ihre Schnelligkeit und Effizienz punkten, während Modulgerüste die bessere Wahl für komplexe und anspruchsvolle Bauvorhaben sind.

Moderne Anforderungen im Bau: Sicherheit, Geschwindigkeit und digitale Werkzeuge

Schweizer Bauprojekte erfordern höchste Standards in den Bereichen Sicherheit, Effizienz und digitaler Planung – sowohl Modul- als auch Systemgerüste erfüllen diese Anforderungen auf ihre eigene Weise.

Sicherheitsstandards und Zertifizierungen

In der Schweiz ist bei einer Arbeitshöhe ab 3 Metern die Montage eines Fassadengerüsts gesetzlich vorgeschrieben [2]. Dabei müssen sowohl Modul- als auch Systemgerüste den SUVA-Richtlinien entsprechen. Moderne Systeme wie das MATO 3 bieten mit integrierten Schutzgeländern bereits während der Montage ein hohes Mass an Sicherheit [12]. Ein zentraler Punkt: Die Kombination von Komponenten verschiedener Hersteller ist aus Sicherheitsgründen strikt untersagt. Ulrich Rüger, Leiter der Gerüstabteilung der Volken Group, unterstreicht:

„Vielen ist noch nicht bewusst, dass Gerüste verschiedener Hersteller aus Sicherheitsgründen niemals kombiniert werden sollten. Auf den Baustellen der Volken Group ist das ein absolutes No-Go." [2]

Zusätzlich verfügen viele Gerüstsysteme über DIBt-Zulassungen, die als Qualitätsstandard im DACH-Raum gelten [4]. Während Modulgerüste wie das MATO 8 die EN 13814-Norm für spezialisierte Strukturen erfüllen, sind Systemgerüste nach EN 12811-1 für Fassadenarbeiten zertifiziert [1][6]. Neben der Sicherheit spielt auch die Geschwindigkeit bei der Montage eine entscheidende Rolle – mehr dazu im nächsten Abschnitt.

Montagegeschwindigkeit und Projekteffizienz

Die Geschwindigkeit, mit der ein Gerüst montiert werden kann, hängt stark von den Projektanforderungen ab. Systemgerüste, auch als Rahmengerüste bekannt, sind bei geraden Fassaden besonders schnell aufzubauen. Ihre Verriegelungsmechanismen machen das Verschrauben überflüssig, was sie zur besten Wahl für Standardrenovationen im Wohnbau macht [3].

Modulgerüste hingegen sind ideal für komplexe Geometrien. Ihre Knotenpunkte ermöglichen eine präzise Anpassung an unregelmässige Strukturen, was besonders bei Industrieanlagen oder Brücken Zeit spart [3]. Moderne Systeme wie PERI UP kombinieren leichte und robuste Komponenten, die nicht nur die Logistik vereinfachen, sondern auch die Arbeitsbedingungen verbessern [7]. Neben der Effizienz wird die digitale Planung zunehmend wichtiger, wie im nächsten Abschnitt beschrieben.

Digitale Werkzeuge und Projektmanagement

Die digitale Integration gewinnt im Bauwesen immer mehr an Bedeutung. Hersteller wie Layher bieten Schweizer KMU einen besonderen Service: Innerhalb von 2 bis 3 Tagen nach Einreichung einer Handskizze liefern sie exakte Dimensionspläne für komplexe Modulgerüst-Designs [2]. Ulrich Rüger erläutert:

„2, 3 Tage nachdem ich eine Handskizze mit meinem Entwurfsvorschlag an die Muttergesellschaft geschickt habe, folgt ein Plan mit exakten Massen, den wir auch dem Kunden präsentieren können." [2]

Modulgerüste sind hervorragend für 3D-Modellierung und BIM-Integration geeignet, da ihre Knotenpunktlogik eine exakte digitale Planung ermöglicht [7]. Systemgerüste hingegen sind optimal für standardisierte 2D-Planungen im Wohnbau.

Welches System ist moderner für Schweizer KMU?

Die Wahl des passenden Gerüstsystems hängt stark von den Projekten ab, die ein KMU umsetzt. Unternehmen, die sich auf Standard-Fassadenarbeiten im Wohnbau konzentrieren, profitieren meist von Systemgerüsten. Diese überzeugen durch ihre schnelle Montage und einfache Handhabung, besonders bei rechteckigen Gebäuden [3]. Frederike Berg von Scafom-rux bringt es treffend auf den Punkt:

"Da es bei Systemgerüsten keine losen Komponenten gibt, erweist es sich sowohl als kosteneffektiv als auch als zeiteffizient." [3]

Doch was, wenn ein KMU vielseitigere Projekte umsetzt? Für Firmen, die von Industrieanlagen bis hin zu alpinen Bauten tätig sind, bieten Modulgerüste die nötige Flexibilität. Dank moderner 8-Wege-Verbindungspunkte, wie sie bei MATO 8 oder Ringlock zu finden sind, lassen sich diese Gerüste optimal an unregelmässige Strukturen anpassen – etwas, das rahmengebundene Systeme oft nicht leisten können [5][12]. Ein Beispiel hierfür ist das Projekt der Volken Group entlang der 35 km langen Bahnstrecke Visp–Zermatt. Hier wurden Modulgerüste direkt an Stützmauern befestigt, während der Bahnbetrieb ununterbrochen weiterlief [2].

In der Praxis zeigt sich häufig, dass eine Kombination beider Systeme die beste Lösung bietet. Während Systemgerüste ideal für Standardprojekte sind, erfordern Sonderaufträge oft die Flexibilität von Modulgerüsten. Wichtig ist dabei, ausschliesslich kompatible Systeme einzusetzen, um die Sicherheit zu gewährleisten [2].

Für Schweizer KMU, die nach einem zuverlässigen Gerüstbau-Partner suchen, bietet firmafinden.ch eine hilfreiche Plattform. Sie verbindet Unternehmen mit geprüften Dienstleistern, die sowohl moderne Systemgerüste als auch flexible Modulgerüste anbieten – und dabei stets SUVA-konform arbeiten.

FAQs

Welche Vorschriften gelten in der Schweiz für die sichere Nutzung von Modul- und Systemgerüsten?

In der Schweiz ist die Einhaltung der SUVA-Richtlinien und der relevanten europäischen Normen (wie EN 12811) bei der Nutzung von Modul- und Systemgerüsten unerlässlich. Dazu zählen die fachgerechte Montage aller Bauteile, die Beachtung der zulässigen Belastungsgrenzen sowie eine regelmässige und dokumentierte Kontrolle während der gesamten Einsatzdauer. Die maximale Belastung hängt vom Gerüsttyp ab, liegt jedoch häufig bei bis zu 600 kg/m².

Um die Sicherheit und Langlebigkeit der Gerüste zu gewährleisten, sollten alle Bauteile korrosionsgeschützt sein. Vor der Montage ist eine gründliche Planung entscheidend. Dazu gehören die Standortbestimmung, die Einhaltung von Mindestabständen und die Umsetzung von Schutzmassnahmen gemäss der Bauarbeitenverordnung. So wird nicht nur die Sicherheit der Arbeitenden, sondern auch der Öffentlichkeit sichergestellt.

Wie erleichtern digitale Werkzeuge die Gerüstplanung und -montage?

Digitale Werkzeuge haben die Gerüstplanung und -montage revolutioniert, indem sie den Zugang zu aktuellen und fehlerfreien Daten für alle Beteiligten gewährleisten. Mit Technologien wie BIM-Stationen können Pläne direkt vor Ort eingesehen und in Echtzeit angepasst werden. Das bedeutet, dass Last- und Sicherheitsparameter unmittelbar überprüft werden können, wodurch Fehler minimiert, die Montagezeit reduziert und die Arbeitssicherheit verbessert wird.

Cloud-basierte Plattformen spielen dabei eine zentrale Rolle, da sie den Datenaustausch zwischen Planung, Bauleitung und Teams automatisieren. Änderungen am Gerüstlayout werden sofort synchronisiert, sodass alle Beteiligten stets mit denselben, aktuellen Plänen arbeiten. Zusätzlich sorgen digitale Bauakten für eine zentrale Ablage wichtiger Dokumente – von Statik-Nachweisen bis hin zu Checklisten. Das schafft mehr Transparenz, optimiert die Abläufe und spart Ressourcen. Gleichzeitig wird durch diese digitalen Prozesse die Einhaltung von SUVA-Vorgaben zuverlässig sichergestellt.

Wann ist der Einsatz von Modul- und Systemgerüsten in Kombination sinnvoll?

Eine Kombination aus Modul- und Systemgerüsten erweist sich als besonders praktisch, wenn ein Bauprojekt sowohl standardisierte, schnell montierbare Gerüstteile als auch massgeschneiderte Lösungen erfordert. Modulgerüste punkten mit vorgefertigten Knoten- und Verbindungselementen, die sowohl vielseitig als auch wiederverwendbar sind. Systemgerüste hingegen bieten durch ihre festen Verbindungspunkte eine hohe Stabilität.

Bei Bauprojekten mit komplexen Anforderungen – etwa mehrstöckigen Fassaden mit variierenden Neigungen, temporären Belastungen oder begrenztem Zugang – können Modulgerüste die Basis bilden, während Systemgerüste für präzise Anpassungen sorgen. Diese Kombination schafft eine ausgewogene Mischung aus Effizienz, Stabilität und Flexibilität, sodass sowohl statische als auch logistische Anforderungen optimal erfüllt werden können.